Amb una alta precisió de mesura, una velocitat de resposta ràpida, una forta capacitat anti-interferències, l'instrument de mesura de temperatura contínua tipus WLX-II d'acer fos té un seguiment en línia en temps real de la variació de la temperatura de l'acer fos, que és el mesurament de la temperatura de l'acer fos d'alta precisió d'última generació domèstica. producte.Mitjançant l'aplicació en diverses plantes siderúrgiques, la fiabilitat i l'estabilitat del producte estan prou afirmades.Segurament és el producte ideal per substituir el termodetector de termoparell de platí rodi.

Interval de mesura: 700-1650 ℃

Incertesa de mesura: ≤ ±3℃

Vida útil del tub de temperatura: ≥24 hores (es poden produir tubs de temperatura de diferent vida útil segons la situació del lloc)

Temperatura d'ús: 0-70 ℃ (detector), 5-70 ℃ (processador de senyal)

Sortida estàndard: 4-20mA/1-5V (corresponent a 1450-1650 ℃)

Força motriu de sortida: ≤400Ω (4-20mA)

Precisió de sortida: 0,5

Font d'alimentació: AC220V±10V, 50HZ

Potència: processador de senyal 30W i pantalla gran 25W.

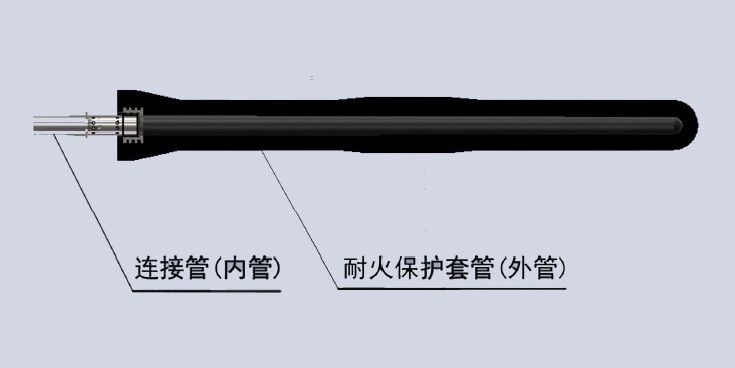

El tub de temperatura consisteix en un tub de connexió i una carcassa protectora resistent al foc.La carcassa protectora resistent al foc està connectada amb el detector mitjançant un tub de connexió.D'acord amb la diferent profunditat de l'acer fos i la corrosió de l'acer fos a la temperatura del tub, la longitud de la temperatura té especificacions de 1100 mm, 1000 mm i 850 mm;el diàmetre té especificacions de ¢85mm i ¢90mm, que es poden personalitzar segons les necessitats dels usuaris.

El tub de temperatura s'insereix directament en acer fos per percebre la temperatura;La profunditat d'inserció no és inferior a 280 mm.El senyal de mesura de temperatura prové de la part interior de la part inferior del tub exterior;el temps de resposta de l'instrument és bàsicament igual a l'energia temporal que es transmet des del costat exterior de la part inferior del tub de temperatura fins al costat interior.El tub de connexió s'utilitza per a la connexió entre el tub de temperatura i el detector.El tub interior és principalment per eliminar el fum dins del tub i garantir la neteja del camí de la llum.

| Article | Cos | Línia d'escòries alumini-magnesi-carboni | Línia d'escòries de magnesi |

| Al2O3% | 54,8-56,2 | 61,7-62,2 | 22.7-23.3 |

| SiO2% | 7,0-8,0 | ||

| ZrO2% | |||

| MgO% | 8,5-9,0 | 41,4-42,0 | |

| FC% | 27.1-27.9 | 25.0-25.4 | 29,2-30,0 |

| Densitat de volum g/cm² | 2,46-2,53 | 2,71-2,79 | 2,48-2,52 |

| % de porositat aparent | 11,5-14,8 | 11.4-13.8 | 11.8-12.8 |

| Resistència a la trituració en fred MPa | 20,9-32,9 | 21.2-27.6 | 20,7-26,7 |

| Resistència a la flexió a temperatura normal MPa | 20,9-32,9 | 5.4-7.3 | 5,5-8,3 |

El detector consta de components òptics, convertidor fotoelèctric, línia de transmissió de senyal, endoll de sortida i conducte d'aire de refrigeració, etc. El terminal d'entrada del detector es connecta amb el tub de connexió del tub de temperatura;el terminal de sortida es connecta amb el processador de senyal mitjançant un endoll 6P;Els terminals d'entrada i sortida estan connectats per una línia de transmissió de senyal protegida pel conducte d'aire de refrigeració flexible.El sistema òptic transmet el senyal de radiació infraroja enviat des de la part inferior del tub de temperatura al convertidor fotoelèctric, després el convertidor fotoelèctric converteix el senyal òptic en senyal elèctric i després el transmet al processador de senyal mitjançant la línia de transmissió del senyal.

El processador de senyal consta d'un mòdul d'alimentació, un mòdul de processament de senyal analògic, un mòdul de conversió analògic-digital, un mòdul de processament digital, un mòdul de comunicació i un mòdul de visualització, etc. La pantalla gran està formada per un mòdul d'alimentació, un mòdul de comunicació i un mòdul de visualització, etc.

El processador de senyal té la funció de compensació de doble temperatura, que pot fer una compensació automàtica de la desviació de mesura causada per la temperatura ambiental del sensor i la temperatura de treball de l'instrument.

El processador de senyal rep l'entrada del senyal elèctric pel detector;La temperatura de l'acer fos mesurat la calcula el microprocessador segons la teoria de la radiació infraroja i es mostra a la pantalla.Mentrestant, les dades de temperatura en temps real es poden mostrar a la pantalla gran mitjançant la funció de comunicació.El senyal elèctric es pot enviar a l'ordinador de control principal per al seguiment en temps real del procés de colada contínua.

1) Mitjançant l'ús d'aquest producte, podem detectar contínuament i amb precisió la temperatura de l'acer fos i la tendència de variació, prenem mesures a temps per evitar l'obstrucció del broquet d'aigua a causa de la temperatura més alta o més baixa de l'acer fos, redueix la pèrdua a causa del sagnat. -Forats fora i congelats, i temps d'inactivitat a causa d'accidents, i per tant millora la velocitat de funcionament de la màquina de fosa.

2) Mitjançant l'ús d'aquest producte, podem conèixer la regla de canvi de la temperatura de l'acer fos.D'acord amb aquesta regla de canvi, podem presentar requisits de paràmetres tecnològics més raonables per al següent procés, com ara la fabricació d'acer i el refinament.D'aquesta manera, no només podem reduir la temperatura d'aixetament entre 15 i 20 ℃, sinó que també podem garantir un sistema de procés estricte, augmentar el nivell de gestió i la precisió de la mesura de la temperatura.

3) Amb una mesura precisa de la temperatura, aquest sistema pot reduir el grau de sobreescalfament entre 5 i 10 ℃.Reduint el grau de sobreescalfament podem obtenir una zona de cristall equiaxial més àmplia, alleujar la segregació central del buit fos, evitar eficaçment defectes de soltesa, cavitat de contracció i esquerda i millorar la qualitat de l'acer;Mentrestant, reduint el grau de sobreescalfament podem augmentar la velocitat de colada i la qualitat de l'acer.Les pràctiques d'aplicació demostren que aquest sistema de mesura de temperatura pot augmentar la velocitat de colada en un 10% de mitjana.